Снижение энергопотребления

Использование дымососов в современных отопительных системах становится одним из обязательных условий стабильной и эффективной работы. Вместо того, чтобы полагаться на естественную тягу, неустойчивую и способную к неожиданным изменениям направления движения потока, производители и инженеры делают ставку на контролируемую и регулируемую величину давления в дымоходах котлов или печей.

Организованный вывод продуктов горения, более безопасная по сравнению с системами наддува подача свежего воздуха в топку привлекают разработчиков и пользователей. Конструкция и особенности функционирования дымососов изучены достаточно хорошо, и наиболее актуальным вопросом становится снижение энергопотребления устройств, обеспечение большей экономии расходов на использование оборудования.

Устройство современного дымососа

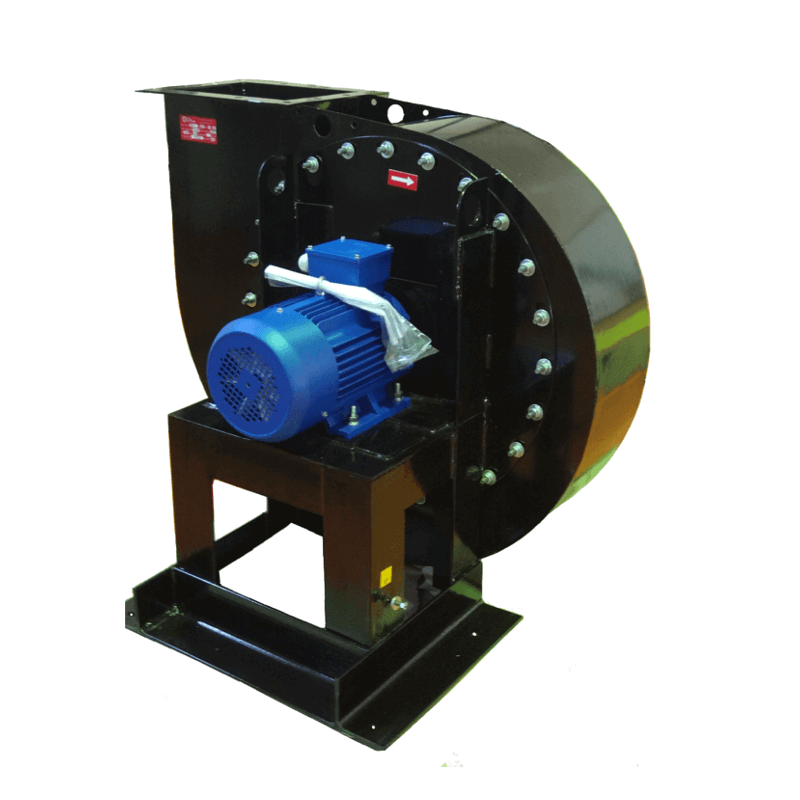

Дымосос представляет собой разновидность вытяжного вентилятора, имеющего специфическое назначение и условия функционирования. Он используется для удаления продуктов горения — дыма, газов, образующихся при сжигании топлива, частиц золы и сажи, присутствующих в выводимой газовой смеси в качестве взвеси. Температура выводимой среды достаточно велика — 200-400°, что создает особые требования к материалу устройства. Используется углеродистая, легированная или нержавеющая сталь, устойчивая к нагреванию и воздействию агрессивных продуктов горения.

Дымососы относятся к категории тягодутьевых машин, что объединяет их с дутьевыми вентиляторами, обеспечивающими турбирование (наддув) режима горения. Такое объединение не совсем корректно, так как дутьевые вентиляторы, хоть и используются в том же производственном цикле, имеют свои особенности и свойства.

Установка дымососов производится либо на выходе из теплового агрегата (если его мощность не слишком велика), либо на конце дымовыводящего канала. При этом, в настоящее время существуют конструкции котельных установок, не имеющих дымоходов. Существует концепция, утверждающая, что дымоход — устаревший элемент системы, применяемый в большей степени ради создания тяги, а не для вывода продуктов горения. Несмотря на некоторые натяжки, в этой точке зрения есть рациональное зерно, так как естественную тягу и в самом деле обеспечивает дымоход. Тем не менее, от использования полноценного выводящего канала отказываться пока рано, так как любая остановка дымососа по какой-либо причине потребует немедленного прекращения функционирования котла, что не всегда возможно осуществить на практике.

Основные составные части

Дымосос состоит из следующих составных элементов:

- радиальный (центробежный) вентилятор, состоящий в свою очередь из корпуса в виде улитки, рабочего колеса и опорной конструкции (рамы)

- осевой направляющий аппарат. Это устройство, организующее и подготавливающее поток продуктов горения ко входу в контакт с лопатками рабочего колеса.

- электродвигатель. Он приводит во вращение вентилятор, обеспечивая тем самым процесс вывода продуктов горения

С точки зрения конструкции, от обычного вытяжного вентилятора дымососы отличаются только наличием осевого направляющего аппарата и более прочным материалом корпуса и рабочего колеса. На первый взгляд, так и есть, но существуют более тонкие отличия, делающие устройства значительно отличающимися от обычной вытяжки и выделяющие их в отдельную группу. В частности, сама специфика работы отличается от вытяжных приспособлений тем, что основная задача заключается в создании тяги, в первую очередь регулирующей процесс горения.

Корпус

Корпус дымососа находится в сложных условиях. Он обеспечивает границу между наружным воздухом и дымовыми раскаленными газами, в составе которых находятся химически активные продукты. Вместе с рабочим колесом, корпуса дымососов подвергаются серьезным нагрузкам по температуре и химическому действию, усиленному нагревом.

Материал корпуса может быть разным:

- углеродистая сталь

- легированная сталь

- нержавеющая сталь

Используемые материалы перечислены в порядке возрастания прочности и надежности. Углеродистая сталь используется в относительно слабых установках, неспособных чрезмерно нагреть материал. Легированныве стали используются в более сложных условиях, при высоких температурах. При этом, нельзя допускать перегрева корпуса, при котором произойдет отпускание легированной стали с полной потерей механической прочности. Нержавеющая сталь считается наиболее устойчивым материалом, пригодным для использования при температурах до 600°. Материал нагревается и остывает без потери свойств, но усталостные напряжения, изменения молекулярной структуры металла происходят в любом случае. При выборе устройства особое внимание следует обращать на условия эксплуатации, мощность котла и температуру выводимой среды, чтобы не допустить ошибок и не подобрать вентилятор из слабого материала.

Двигатель

Электродвигатель, осуществляющий привод дымососа, также находится в сложных условиях и нуждается в соответствующих деталях. Например, подшипники должны иметь максимально возможный размер. Это дает им больший ресурс и снижает процент температурных расширений металла, что продлевает срок службы.

Чаще всего используются жаростойкие конструкции, предназначенные для эксплуатации в условиях критических температур. В зависимости от специфики смежного оборудования могут быть использованы вентиляторы во взрывобезопасном, коррозионностойком исполнении того или иного климатического уровня.

Применение частотных преобразователей в дымососах и оптимизация энергопотребления

Режим работы электродвигателя дымососа создает постоянный расход электроэнергии. Обеспечение собственных энергетических потребностей оборудования требует немалых затрат, хотя режим работы вентилятора имеет неравномерную нагрузку. Котлы не имеют постоянного действия, а в периоды простоя или снижения режима горения расход на питание вентилятора становится нерациональным. При этом, полная остановка или отключение дымососа тоже не годятся, так как изменение режима еще не означает прекращения функционирования котла.

Принцип работы частотного преобразователя

Оптимизацию энергопотребления дымососов обеспечивает использование частотных преобразователей. Они обеспечивают регулировку потребления в соответствии с характером и величиной нагрузки на валу устройства. Производится изменение скорости и момента вращения двигателя, снижающее потребление при ослаблении режима или усиливающее его при возникновении повышенной нагрузки на устройство.

Такие установки имеют большое преимущество по сравнению с распространенными ранее дроссельными устройствами, «гасившими» мощность установки без снижения потребления. Получалось, что мощность выбрана с немалым запасом. Она расходуется в постоянном режиме, но не используется, а глушится дроссельными устройствами. Это нерационально, что и вызвало разработку и внедрение частотных преобразователей, снижающих потребление в периоды ослабления режима и усиливающие его при возникновении необходимости. Экономический эффект, полученный от использования таких способов регулирования, способствует существенному снижению расходов на внутреннее энергопотребление, позволяет смягчить режим работы оборудования.